Panne sur Perceuse/Visseuse BOSCH PSB 18 LI-2

Une fois n'est pas coutume, me voici confronté à une panne sur mon matériel, en l'occurrence la perceuse/visseuse BOSCH PSB 18 LI-2 achetée en Avril 2017.

Une fois n'est pas coutume, me voici confronté à une panne sur mon matériel, en l'occurrence la perceuse/visseuse BOSCH PSB 18 LI-2 achetée en Avril 2017.

Que ce soit avec l'une ou l'autre de mes 2 batteries chargées à bloc, lors de l'appui sur la gâchette le moteur refuse de démarrer et les 3 LED vertes ainsi que la blanche clignotent 3 fois...

Intervention

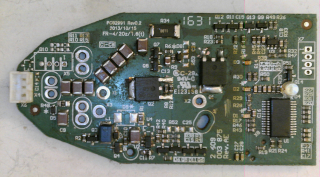

Ce genre de mésaventure arrive toujours au mauvais moment, comme lorsque l'on a un travail à réaliser... Qu'à cela ne tienne, direction le Labo pour chercher d'où peut bien venir le problème. Une fois l'engin démonté (9x vis TORX T10 à ôter...) on peut distinguer sur la carte de circuit imprimé un micro-contrôleur PIC16F882 et deux transistors en boitier DPAK ayant le marquage BA6R18. Il s'agit là de deux MOSFET canal N de puissance que je vais m'empresser de remplacer car l'un des deux (Q1) est fendu juste au-dessus de la broche Source... Rien d'autre ne semble abimé ou détruit... cela aurait pu être plus grave !

Qu'à cela ne tienne, direction le Labo pour chercher d'où peut bien venir le problème. Une fois l'engin démonté (9x vis TORX T10 à ôter...) on peut distinguer sur la carte de circuit imprimé un micro-contrôleur PIC16F882 et deux transistors en boitier DPAK ayant le marquage BA6R18. Il s'agit là de deux MOSFET canal N de puissance que je vais m'empresser de remplacer car l'un des deux (Q1) est fendu juste au-dessus de la broche Source... Rien d'autre ne semble abimé ou détruit... cela aurait pu être plus grave !

Mes recherches pour trouver le datasheet de ce transistor n'ont pas abouti mais j'ai pu trouver sur un forum quelqu'un qui les a remplacés par des P0903BDG (ID = 50A, RDS(ON) = 9,5mΩ, VDSS = 25V) mais je n'en avais pas... J'ai monté à la place des NVD6824NL (modèles que j'ai dans mes tiroirs) qui tiennent un courant ID de 41A pour une tension VDSS de 100V, et avec une résistance Drain-Source RDS(ON) de 20mΩ. Cela devrait suffire...

Une astuce pour retirer les transistors...

J'ai évidemment tenté avec mon fer Pyropen WELLER à air chaud, mais impossible de les dessouder... en fait après coup, j'ai pu constater que la totalité du boitier est soudée sur le circuit imprimé pour faire office de refroidisseur, d'où la difficulté... j'ai donc utilisé ma station WELLER WECP-20 avec le fer LR-21 équipé d'une panne "ET B" d'une largeur de 2,4 mm (température de 450 °C).

L'astuce consiste à sectionner les pattes du transistor au ras de son boitier avec une petite pince coupante, puis de chauffer la broche restante (le Drain) pour enfin pouvoir l'ôter... il ne reste alors plus qu'à dessouder les pattes restantes sur le circuit imprimé puis de le nettoyer soigneusement. Le montage des nouveaux transistors est ensuite un jeu d'enfant...

MàJ du 14/02/2023: avec ma station à air chaud ZD-939L cela va nettement mieux !

Une fois l'intervention terminée, j'ai remonté et ré-alimenté l'engin. Cette fois lors de l'appui sur la gâchette le moteur démarre franchement, même si parfois le phénomène se reproduit mais bien moins fréquemment qu'avant ! Comme ce défaut est apparu quasiment dès le début et que je ne suis pas non plus le seul à le constater (une recherche avec votre navigateur préféré aussi bien sur le modèle 18V que le 14V vous montrera nombre de clients démunis...), je pense qu'il peut s'agir là d'un problème de mesure du courant lors de la tentative de démarrage du moteur... et donc de conception du système de régulation, mais ce n'est là qu'un simple avis personnel, n'ayant ni le schéma électrique de l'ensemble, ni le contenu du logiciel mémorisé dans le micro-contrôleur. Il faudrait en premier lieu prendre le temps de reconstruire le schéma pour pouvoir mieux l'étudier... un jour, peut-être...

Pour le moment, je vais tester la machine et voir si le phénomène perdure...

2ème intervention (Janvier 2021)

Les LED's clignotent 3 fois lentement

Le problème est revenu, et cette fois, la machine refuse carrément de tourner dans quelque sens que ce soit, les 3 LED vertes ainsi que la blanche clignotent 3 fois et bien entendu avec les deux batteries chargées.

Cela devient insupportable... cette fois je vais investiguer plus à fond !

Schéma de principe

⇒ MàJ du schéma de puissance (16/02/2023)

Je me suis mis en tête de refaire le schéma pour mieux comprendre son fonctionnement et ainsi pouvoir appréhender le problème car il demeure introuvable sur Internet.

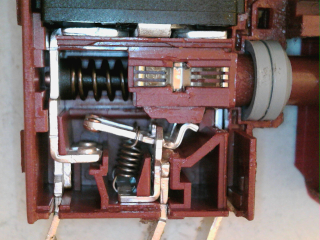

Lors de l'analyse de conception de cette machine, il m'est apparu que le moteur n'est pas alimenté par un pont en H qui permettrait ainsi d'obtenir les deux sens de rotation, mais par un demi-pont, ce qui implique que le changement de sens de rotation s'effectue au moyen de la gâchette (par inversion directe de polarité sur le moteur), elle-même équipée d'un rhéostat qui permet de faire varier la vitesse du moteur.

Le circuit imprimé est de type double-face avec des vias (trous métallisés), et bien sûr la totalité des composants est montée en surface (CMS). C'est moins simple mais rien d'impossible. Le seul vrai premier problème, c'est le vernis de protection qu'ils ont appliqué à l'usine de fabrication, très difficile à ôter. Il m'a fallu l'enlever entièrement car opaque, ce qui du coup m'empêchait de tracer correctement les pistes du circuit. Pour ce faire puisque de nombreux essais avec de l'acétone se sont révélés infructueux, j'ai dû utiliser un scalpel pour le décoller du circuit par lambeaux, ni plus ni moins ! Ceci terminé, il ne me restait plus qu'à reconstituer ce schéma, non sans mal d'ailleurs car deux circuit intégrés m'ont donné beaucoup de mal pour les identifier (l'un d'eux restera aujourd'hui encore totalement inconnu...).

Le circuit imprimé est de type double-face avec des vias (trous métallisés), et bien sûr la totalité des composants est montée en surface (CMS). C'est moins simple mais rien d'impossible. Le seul vrai premier problème, c'est le vernis de protection qu'ils ont appliqué à l'usine de fabrication, très difficile à ôter. Il m'a fallu l'enlever entièrement car opaque, ce qui du coup m'empêchait de tracer correctement les pistes du circuit. Pour ce faire puisque de nombreux essais avec de l'acétone se sont révélés infructueux, j'ai dû utiliser un scalpel pour le décoller du circuit par lambeaux, ni plus ni moins ! Ceci terminé, il ne me restait plus qu'à reconstituer ce schéma, non sans mal d'ailleurs car deux circuit intégrés m'ont donné beaucoup de mal pour les identifier (l'un d'eux restera aujourd'hui encore totalement inconnu...).

La méthode que j'ai appliquée ici consiste à retrouver les différentes connexions en commençant par le moteur et ses deux transistors de puissance qui constituent un demi-pont en H. Ensuite il "ne reste" plus qu'à suivre les différentes pistes du circuit imprimé avec l'aide de mon multimètre en mode "testeur de continuité" ainsi qu'en Ohmmètre. Mais avant de commencer ce travail, j'ai d'abord relevé les valeurs de chaque composant (pour ceux identifiés par leur marquage), opération rendue facile car ils sont tous repérés sur le circuit.

Pour les autres comme les condensateurs par exemple, j'ai été contraint de les déposer pour ensuite les mesurer avec mon capacimètre, puisque ne comportant pas de marquage de reconnaissance. Le reste n'est qu'affaire de temps et de patience... Il m'aura fallu deux journées pour effectuer cette tâche, sans compter le temps à dresser le schéma sous Eagle (DAO).

Je vous livre ici le fruit de mon travail, en espérant n'avoir commis aucune erreur.

J'ai reconstitué le schéma de l'engin que j'ai scindé en deux parties distinctes que sont la partie puissance et la partie gestion de commande.

%20[320x240px].jpg)

%20[320x240px].jpg) Comme je l'écrivais un peu plus haut, deux circuits intégrés m'ont causé du soucis pour tenter de les identifier... il s'agit de U2 et U3. Si le premier (F050) était clairement identifiable quant à sa fonction de régulateur d'alimentation +5V (vérifié par mesure), le type de composant et donc sa référence n'est pas claire. J'ai trouvé sur Internet une correspondance avec un TS5205CX550, mais rien n'est moins sûr...

Comme je l'écrivais un peu plus haut, deux circuits intégrés m'ont causé du soucis pour tenter de les identifier... il s'agit de U2 et U3. Si le premier (F050) était clairement identifiable quant à sa fonction de régulateur d'alimentation +5V (vérifié par mesure), le type de composant et donc sa référence n'est pas claire. J'ai trouvé sur Internet une correspondance avec un TS5205CX550, mais rien n'est moins sûr...

Quant au second (AD6J) c'est très différent. Impossible de trouver une quelconque correspondance avec quoi que ce soit, j'en reste là avec mes suppositions pensant qu'il pourrait fort bien s'agir d'un comparateur, car il est relié par l'intermédiaire de quelques résistances et autre condensateur à une des broches de contrôle de la batterie, et il me parait plus qu'évident au vu du schéma ainsi reconstitué que sa fonction constitue un circuit de sécurité en cas de défaillance (de la batterie par exemple...) puisqu'il intervient directement dans la boucle de commande des transistors Q7/Q8 par l'intermédiaire des transistors Q5/Q6 pilotant ainsi les MOSFET de puissance Q1/Q2.

Fonctionnement

La commande de rotation du moteur avec variation de vitesse s'effectue au moyen des deux transistors MOSFET de puissance Q1 et Q2. Afin d'obtenir une commande de grille bien franche, il est fait usage ici d'un montage de type "Push-Pull" (Q7/Q8 et Q11/Q12), piloté par un transistor (Q9/Q13) de mise en forme du signal de commande provenant du microcontrôleur.

La mise en rotation ainsi que la variation de vitesse est réalisée par l'ensemble Q13/Q11/Q12 et Q1, l'autre ensemble Q9/Q7/Q8 et Q2 formant le système de freinage dynamique lors du ralentissement voire l'arrêt du moteur. Celui-ci voit son pôle (+) relié au positif de la batterie par l'intermédiaire du commutateur de mise en marche S1, son pôle (-) étant relié au point nodal des deux transistors de puissance.

Du fait de la configuration en montage drain-commun (pour Q2), il faut une tension suffisamment élevée pour saturer correctement le transistor. La diode D8 et le groupe de condensateurs C1..C8 réalisent pour cela un montage dit survolteur. Ainsi, lors de la mise en marche avant que le moteur ne tourne, la tension collecteur de Q7 est de ≈+12V. Lorsque la commande provenant du microcontrôleur parvient à la base de Q9, le Push-Pull (Q7/Q8) conduit et provoque la charge des condensateurs (C1..C8). Ceci fait que la tension collecteur de Q7 augmente jusqu'à environ +29V (valeur mesurée). Il est à noter que celle-ci varie en fonction du régime moteur.

La gâchette de commande

J'ai ouvert le bloc interrupteur pour mieux comprendre son fonctionnement. En voici quelques images :

|

|

|

Dépannage et réparation

J'ai contrôlé tous les transistors et diodes, les résistances également, aucun défaut apparent... diantre... que cela peut-t'il bien être ?

Tout ce travail et ce temps temps passé pour... ne changer aucun composant car aucun n'est défectueux !

Il se trouve que lorsque j'exerçais ma profession de technicien de maintenance, il s'avérait que les mauvaises soudures représentaient environ 50% des pannes constatées.

J'ai donc entrepris de refaire toutes les soudures de la carte conforme aux normes RoHS. Le problème avec la soudure sans plomb, c'est que le "mouillage" étant plus difficile à obtenir, la tenue dans le temps est à mon avis fort compromise. Cela semble se confirmer lorsque l'on voit l'état des soudures de cette carte.

Pour les refaire toutes, j'ai préféré utiliser de l'étain plombé (FSW32 Sn 60 Pb 38 Cu 2) en ayant réglé la température de mon fer à 400°C1 car le mélange des deux alliages n'est pas si aisé.

Le rendu des soudures ainsi réalisées n'est pas exceptionnel, mais au final et après de multiples vérifications, la machine (au moment où j'écris ces lignes) fonctionne à nouveau parfaitement, ne présentant plus aucun dysfonctionnement.

J'espère que cet article vous aura intéressé, tout comme ce fut le cas pour moi lors de mes investigations. Inutile donc de remplacer cette carte, le problème risquant fort de se produire à nouveau.

3ème intervention (Janvier 2023)

Les LED's clignotent 2 fois lentement

Et voilà... çà vient de recommencer... je tentais de percer une petite plaque en matière plastique avec une petite mèche de ∅4.5 mm et la machine s'est arrêtée d'un coup. Plus de mise en rotation possible du moteur, les voyants clignotent 2 fois lentement... J'ai à nouveau démonté la machine et après quelques mesures de contrôle, le verdict est sans appel : le transistor MOSFET Q2 est en court-circuit total, Q3 semble lui en bon état. Aucune résistance de faible valeur (notamment les 33 Ω) n'est cette fois détruite. Cela devient vraiment pénible !!!

Par sécurité j'ai remplacé les deux transistors car il est fort probable que le second n'ai guère apprécié la situation...

Mon impression est que la protection de ces deux transistors est insuffisante contre la FCEM2 produite par le moteur. Les MOSFET possèdent pourtant chacun une diode "de roue libre" interne...

Voyez les oscillogrammes que j'ai relevés après cette nouvelle intervention, la sonde CHI est reliée à la source de Q1 et mesure donc la DDP aux bornes de la résistance shunt R34 (10mΩ).

La valeur de cette DDP est de +4.1952 mVmax. , le courant maxi étant donc de ≈420 mA, moteur seul (sans les engrenages du mandrin) en marche avant.

J'ai cette fois remplacé les NVD6824NL par des FDD6690A (modèles que j'ai aussi dans mes tiroirs) qui tiennent un courant ID de 46A pour une tension VDSS de 30V, et avec une résistance Drain-Source RDS(ON) de 12mΩ.

À voir s'ils vont mieux tenir que les précédents... Je vais en recommander une poignée, car au train où vont les choses, ce ne sera certainement pas la dernière réparation sur cette machine !

Hum-hum-hum...les deux transistors ont de nouveau cramé... cela me fait de moins en moins rigoler ! en fait j'ai pu constater des pointes de courant (voir Figures 2 et 3) lors de l'arrêt de la machine de près de 72 A (

Avec une tension de 720 mV sur une résistance shunt de 10mΩ, le calcul est vite fait : U=R*I -> I=U/R -> 0,72(V)/0,01(Ω)=72(A) et ceci sans charge. Imaginez bien que le courant risque fort d'augmenter lors de l'utilisation ! Plus on solicite la mécanique et plus le moteur demande d'énergie, le courant augmentant par voie de conséquence.

Alors évidemment ici l'impulsion est très courte (environ 25 ns) mais cela peut suffire à détruire un transistor, d'autant que j'ai remarqué que la panne survient juste après la mise à l'arrêt de la machine...

J'ai été contraint de rechercher des transistors acceptant un courant plus important, et j'ai choisi des FDD86540 de FAIRCHILD (ID = 136A, VDSS = 60V, RDS = 4.1mΩ).

À voir ce que cela va donner mais j'espère bien cette fois en avoir terminé avec cela, car j'ai besoin d'utiliser ma machine très bientôt.

Bien évidemment, si nous pouvions disposer de documents du constructeur de cette machine, avec au moins les références et caractéristiques des transistors si particuliers que sont ceux de puissance, cela m'aurait éviter de procéder "à tâtons" pour remplacer ceux montés d'origine.

En tous les cas chose rassurante, le cuivre de son circuit imprimé est très solide car même après toutes mes interventions je n'ai constaté aucune détérioration, point de piste ou pastille soulevée, c'est déjà ça !

Edit [19/04/2023]

Bonne nouvelle !!!

Je viens d'utiliser ma machine de manière soutenue dans mes derniers travaux à la maison, et elle a parfaitement fonctionné. Même le frainage du mandrin est super efficace, il me fallait donc juste trouver les bons transistors en remplacement de ceux d'origine demeurés introuvable.

Oscillogrammes

%20[160x120px].jpg) |

%20[160x120px].jpg) |

%20[160x120px].jpg) |

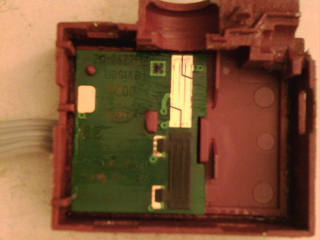

Rapport d'intervention d'un internaute, autre cause de panne (Décembre 2022)

En fait beaucoup sont passés par le démontage complet de la machine alors que le problème est tout bête, et est dû à une mauvaise conception.

Les 2 connecteurs centraux de la batterie servent à réguler la charge, mais aussi à afficher la charge sur les leds de la visseuse.

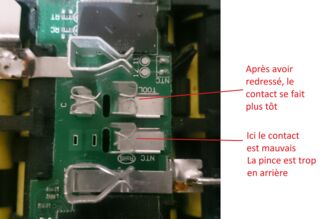

J'ai remarqué que si le contact se fait mal, la visseuse ne fonctionne pas et les leds clignotent.

Or comme vous pouvez le voir sur les photos ci dessous, le contact est vraiment très petit.

Pour réparer, il suffit de détordre un peu les pinces comme sur la seconde photo.

|

|

Un grand merci à cet internaute qui m'a donné son accord pour le partage de ses informations. J'ai effectivement effectué cette intervention sur ma machine, et les contacts avec la batterie me semblent effectivement meilleurs, même si parfois la machine refuse encore de démarrer...

Package comprenant : ![]()

◊ Schéma de principe (sans PCB) sous Eagle v7.7.0

1 : 183°C, ne pas confondre avec la température d'utilisation pour obtenir un parfait mouillage de l'alliage...

2 FCEM : on parle de force contre-électromotrice pour représenter l'induction créée par le bobinage d'un moteur sur le circuit électrique qui le commande. Il est nécessaire de la prendre en compte pour protéger son circuit (notamment avec les diodes de roue libre bloquant l’effet de cette FCEM).

Source: https://pobot.org/+-force-contre-electromotrice-FCEM-+.html